Validation instruments หรือ “การยืนยันความถูกต้องของเครื่องมือ” คือกระบวนการสำคัญ

ในอุตสาหกรรมที่เกี่ยวข้องกับอาหาร ยา เครื่องสำอาง อุปกรณ์การแพทย์ และห้องปฏิบัติการทดสอบ เครื่องมือและอุปกรณ์ที่ใช้ในการวัด วิเคราะห์ หรือควบคุมกระบวนการผลิต ล้วนมีผลโดยตรงต่อคุณภาพ ความปลอดภัย และความน่าเชื่อถือของผลิตภัณฑ์ หากเครื่องมือเหล่านี้ให้ค่าที่คลาดเคลื่อนหรือทำงานไม่สม่ำเสมอ ผลกระทบที่เกิดขึ้นอาจไม่ใช่เพียงความเสียหายด้านคุณภาพเท่านั้น แต่ยังรวมถึงความเสี่ยงต่อผู้บริโภค การไม่ผ่านการตรวจจากหน่วยงานกำกับดูแล และความเสียหายต่อภาพลักษณ์ขององค์กรในระยะยาว

ในอุตสาหกรรมที่เกี่ยวข้องกับอาหาร ยา เครื่องสำอาง อุปกรณ์การแพทย์ และห้องปฏิบัติการทดสอบ เครื่องมือและอุปกรณ์ที่ใช้ในการวัด วิเคราะห์ หรือควบคุมกระบวนการผลิต ล้วนมีผลโดยตรงต่อคุณภาพ ความปลอดภัย และความน่าเชื่อถือของผลิตภัณฑ์ หากเครื่องมือเหล่านี้ให้ค่าที่คลาดเคลื่อนหรือทำงานไม่สม่ำเสมอ ผลกระทบที่เกิดขึ้นอาจไม่ใช่เพียงความเสียหายด้านคุณภาพเท่านั้น แต่ยังรวมถึงความเสี่ยงต่อผู้บริโภค การไม่ผ่านการตรวจจากหน่วยงานกำกับดูแล และความเสียหายต่อภาพลักษณ์ขององค์กรในระยะยาว

Validation Instruments หรือ “การยืนยันความถูกต้องของเครื่องมือ” จึงเป็นกระบวนการสำคัญที่ถูกพัฒนาขึ้นเพื่อรับรองว่า เครื่องมือที่นำมาใช้งานสามารถให้ผลลัพธ์ที่เชื่อถือได้ สอดคล้องกับวัตถุประสงค์การใช้งาน และทำงานได้อย่างสม่ำเสมอภายใต้สภาวะการใช้งานจริง

ในทางปฏิบัติ หลายองค์กรยังคงเข้าใจว่า การสอบเทียบเครื่องมือ (Calibration) เพียงอย่างเดียวเพียงพอต่อการควบคุมคุณภาพ อย่างไรก็ตาม การสอบเทียบเป็นเพียงการยืนยันว่า “ในช่วงเวลาหนึ่ง” เครื่องมือสามารถวัดค่าได้ใกล้เคียงกับมาตรฐานอ้างอิงเท่านั้น แต่ไม่ได้รับประกันว่าเครื่องมือจะยังคงให้ผลลัพธ์ที่ถูกต้องเมื่อถูกนำไปใช้งานจริงอย่างต่อเนื่อง หรือเมื่อสภาพแวดล้อมในการใช้งานมีการเปลี่ยนแปลง

การทำ Validation จึงเข้ามาเติมเต็มช่องว่างดังกล่าว โดยมุ่งเน้นการพิสูจน์ว่า เครื่องมือไม่เพียงแค่วัดค่าได้ถูกต้องในเชิงเทคนิค แต่ยังสามารถ “ควบคุมกระบวนการ” ได้จริง มีความเสถียร ทำซ้ำได้ และไม่ก่อให้เกิดความเสี่ยงต่อคุณภาพหรือความปลอดภัยของผลิตภัณฑ์

แนวคิดของ Validation มีจุดกำเนิดและพัฒนาขึ้นอย่างชัดเจนในอุตสาหกรรมยาและเวชภัณฑ์ โดยเฉพาะภายใต้หลักเกณฑ์ของ Good Manufacturing Practice (GMP) และแนวทางของ ICH (International Council for Harmonisation) ซึ่งเน้นย้ำว่า ทุกระบบและเครื่องมือที่มีผลต่อคุณภาพผลิตภัณฑ์ ต้องสามารถพิสูจน์ได้ว่าทำงานได้อย่างถูกต้องและสม่ำเสมอ การ “เชื่อว่าเครื่องมือทำงานได้” โดยไม่มีหลักฐานรองรับ จึงไม่เพียงพอในบริบทของระบบคุณภาพสมัยใหม่

ดังนั้น Validation Instruments จึงไม่ใช่เพียงข้อกำหนดทางเอกสาร แต่เป็นกลไกสำคัญในการบริหารความเสี่ยง (Risk Management) และเป็นรากฐานของความน่าเชื่อถือในระบบคุณภาพขององค์กร

ความสำคัญของ Validation Instruments ในระบบคุณภาพ

ระบบคุณภาพ (Quality System) หมายถึง ชุดของกระบวนการ นโยบาย วิธีการทำงาน เอกสาร และหลักฐาน ที่องค์กรจัดทำขึ้นเพื่อให้มั่นใจว่า ผลิตภัณฑ์หรือบริการที่ส่งมอบมีคุณภาพสม่ำเสมอ เป็นไปตามข้อกำหนดของกฎหมาย และสอดคล้องกับมาตรฐานสากลที่เกี่ยวข้อง ระบบคุณภาพไม่ได้มุ่งเน้นเพียงผลลัพธ์สุดท้ายเท่านั้น แต่ให้ความสำคัญกับ “กระบวนการ” ที่นำไปสู่ผลลัพธ์นั้นอย่างเป็นระบบและสามารถตรวจสอบย้อนหลังได้

ภายใต้มาตรฐานสากล เช่น GMP, ISO/IEC 17025, ISO 13485 หรือข้อกำหนดของ FDA เครื่องมือที่ใช้ในการวัด วิเคราะห์ หรือควบคุมกระบวนการ ถือเป็นองค์ประกอบสำคัญของระบบคุณภาพ เนื่องจากเครื่องมือเหล่านี้เป็นแหล่งกำเนิดของข้อมูล (Data Source) ที่ใช้ในการตัดสินใจด้านคุณภาพ หากข้อมูลที่ได้ไม่ถูกต้องหรือไม่สม่ำเสมอ การตัดสินใจทั้งหมดที่ตามมาจะมีความเสี่ยงสูงโดยอัตโนมัติ

การทำ Validation Instruments จึงมีบทบาทสำคัญในระบบคุณภาพในหลายมิติ ดังนี้

การรับรองความถูกต้องและความน่าเชื่อถือของข้อมูล

ผลการวัดและการทดสอบที่ได้จากเครื่องมือที่ผ่านการ Validation จะมีความน่าเชื่อถือสูง สามารถใช้เป็นหลักฐานทางวิชาการและกฎหมายได้ ซึ่งเป็นหัวใจสำคัญของการตรวจประเมินจากหน่วยงานกำกับดูแลและหน่วยรับรองมาตรฐาน

การควบคุมความเสี่ยงด้านคุณภาพและความปลอดภัย

เครื่องมือที่ไม่ได้ผ่านการ Validation อาจให้ค่าที่คลาดเคลื่อนโดยที่ผู้ใช้งานไม่สามารถตรวจพบได้ทันที ส่งผลให้เกิดการปล่อยผลิตภัณฑ์ที่ไม่เป็นไปตามข้อกำหนด หรือในกรณีที่ร้ายแรง อาจก่อให้เกิดอันตรายต่อผู้บริโภค การทำ Validation ช่วยลดความเสี่ยงดังกล่าวโดยการพิสูจน์ว่าเครื่องมือสามารถควบคุมพารามิเตอร์ที่สำคัญได้จริง

การปฏิบัติตามข้อกำหนดของกฎหมายและมาตรฐาน

หน่วยงานกำกับดูแล เช่น FDA, WHO หรือสำนักงานคณะกรรมการอาหารและยา (อย.) ของประเทศไทย ล้วนให้ความสำคัญกับหลักฐานการ Validation ในการตรวจโรงงานและการพิจารณาอนุญาตผลิตภัณฑ์ การขาดเอกสาร Validation ที่เหมาะสมอาจนำไปสู่การไม่ผ่านการตรวจ หรือการถูกระงับการผลิตได้

การรักษาภาพลักษณ์และความเชื่อมั่นขององค์กร

องค์กรที่มีระบบ Validation ที่ชัดเจนและเป็นระบบ จะได้รับความเชื่อมั่นจากคู่ค้า ลูกค้า และหน่วยงานภายนอกมากกว่า เนื่องจากสามารถแสดงให้เห็นได้ว่า กระบวนการผลิตและการควบคุมคุณภาพอยู่ภายใต้การบริหารจัดการอย่างมืออาชีพ ในทางกลับกัน หากละเลยการทำ Validation ผลกระทบที่อาจเกิดขึ้น ได้แก่ ผลทดสอบที่คลาดเคลื่อน การปฏิเสธผลิตภัณฑ์ ความล้มเหลวในการตรวจรับจากหน่วยงานภาครัฐ และความเสียหายต่อชื่อเสียงขององค์กร ซึ่งในหลายกรณี ความเสียหายดังกล่าวมีมูลค่าสูงกว่าการลงทุนในการทำ Validation อย่างถูกต้องตั้งแต่ต้นอย่างมีนัยสำคัญ

จากเหตุผลทั้งหมดนี้ Validation Instruments จึงไม่ได้เป็นเพียงกิจกรรมเสริมของระบบคุณภาพ แต่เป็นองค์ประกอบหลักที่ช่วยให้ระบบคุณภาพสามารถทำงานได้อย่างมีประสิทธิภาพ สอดคล้องกับข้อกำหนด และรองรับการเติบโตขององค์กรอย่างยั่งยืน

มาตรฐานและกฎหมายที่เกี่ยวข้องกับ Validation Instruments

การทำ Validation Instruments ไม่ได้เกิดขึ้นจากความสมัครใจขององค์กรเพียงอย่างเดียว แต่เป็นข้อกำหนดที่ฝังอยู่ในกรอบของมาตรฐานสากลและกฎหมายด้านคุณภาพและความปลอดภัยในหลายอุตสาหกรรม โดยเฉพาะอุตสาหกรรมอาหาร ยา เครื่องสำอาง อุปกรณ์การแพทย์ และห้องปฏิบัติการทดสอบ ซึ่งล้วนมีความเสี่ยงต่อผู้บริโภคหากกระบวนการควบคุมคุณภาพขาดความน่าเชื่อถือ

สิ่งสำคัญที่ต้องทำความเข้าใจคือ องค์กรไม่ได้จำเป็นต้องปฏิบัติตามทุกมาตรฐานทั้งหมด แต่ต้องเลือกและปฏิบัติตามมาตรฐานที่เกี่ยวข้องกับลักษณะธุรกิจ กระบวนการผลิต และตลาดที่ผลิตภัณฑ์จะถูกจำหน่าย การทำ Validation ที่มีประสิทธิภาพจึงต้องเริ่มจากการทำความเข้าใจข้อกำหนดของมาตรฐานและกฎหมายที่เกี่ยวข้องอย่างถูกต้อง และนำมาประยุกต์ใช้ให้เหมาะสมกับบริบทขององค์กร ซึ่งมาตรฐานที่พบได้บ่อย เช่น:

หลักเกณฑ์ Good Manufacturing Practice (GMP)

Good Manufacturing Practice (GMP) เป็นหลักเกณฑ์การผลิตที่ดี ซึ่งถือเป็นมาตรฐานพื้นฐานของอุตสาหกรรมยา อาหาร เครื่องสำอาง และผลิตภัณฑ์สุขภาพอื่น ๆ หลักการสำคัญของ GMP คือการควบคุมกระบวนการผลิตทั้งหมดให้สามารถผลิตสินค้าที่มีคุณภาพสม่ำเสมอ และปลอดภัยต่อผู้บริโภค

ในบริบทของ GMP เครื่องมือและอุปกรณ์ที่ใช้ในการผลิตและควบคุมคุณภาพ ถือเป็นองค์ประกอบที่มีผลกระทบโดยตรงต่อคุณภาพผลิตภัณฑ์ ดังนั้น GMP จึงกำหนดให้ผู้ผลิตต้องมีการควบคุม ตรวจสอบ และยืนยันความถูกต้องของเครื่องมืออย่างเป็นระบบ ซึ่งการทำ Validation Instruments เป็นหนึ่งในข้อกำหนดสำคัญที่ถูกระบุไว้อย่างชัดเจน

แนวทาง GMP สมัยใหม่ โดยเฉพาะ EU-GMP และ PIC/S ระบุให้การ Validation ต้องครอบคลุมทั้งด้านการติดตั้ง การทำงาน และการใช้งานจริงของเครื่องมือ ซึ่งมักอ้างอิงโครงสร้าง IQ (Installation Qualification), OQ (Operational Qualification) และ PQ (Performance Qualification) เพื่อพิสูจน์ว่าเครื่องมือสามารถทำงานได้อย่างถูกต้องและสม่ำเสมอในสภาวะการผลิตจริง

นอกจากนี้ GMP ยังให้ความสำคัญกับการจัดทำเอกสารและการบันทึกข้อมูลอย่างเป็นระบบ เพื่อให้สามารถตรวจสอบย้อนหลังได้ (Traceability) ซึ่งเป็นหัวใจสำคัญของการตรวจประเมินจากหน่วยงานกำกับดูแล

มาตรฐาน ISO/IEC 17025 สำหรับห้องปฏิบัติการทดสอบและสอบเทียบ

ISO/IEC 17025 เป็นมาตรฐานที่กำหนดข้อกำหนดทั่วไปสำหรับความสามารถของห้องปฏิบัติการทดสอบและสอบเทียบ โดยมุ่งเน้นให้ผลการทดสอบและสอบเทียบมีความถูกต้อง แม่นยำ และเชื่อถือได้ในระดับสากล

ในกรอบของ ISO/IEC 17025 เครื่องมือที่ใช้ในการทดสอบและสอบเทียบถือเป็นปัจจัยสำคัญที่ส่งผลต่อความถูกต้องของผลลัพธ์ มาตรฐานนี้จึงกำหนดให้ห้องปฏิบัติการต้องมีระบบควบคุมเครื่องมือที่เหมาะสม รวมถึงการสอบเทียบ การบำรุงรักษา และการยืนยันความเหมาะสมของเครื่องมือสำหรับการใช้งานตามวัตถุประสงค์

แม้ว่า ISO/IEC 17025 จะไม่ได้ใช้คำว่า “Validation Instruments” โดยตรงในทุกข้อกำหนด แต่หลักการของ Validation ถูกนำมาใช้ในรูปของการยืนยันว่า เครื่องมือสามารถให้ผลการทดสอบที่ถูกต้องภายใต้เงื่อนไขการใช้งานจริง และมีการควบคุมความเสี่ยงที่อาจส่งผลต่อความน่าเชื่อถือของผลการทดสอบ

ห้องปฏิบัติการที่ได้รับการรับรองตาม ISO/IEC 17025 จึงต้องสามารถแสดงหลักฐานที่ชัดเจนว่า เครื่องมือทุกชนิดที่มีผลต่อผลการทดสอบ ได้รับการควบคุม ตรวจสอบ และประเมินความเหมาะสมอย่างเป็นระบบ ซึ่งรวมถึงการจัดทำเอกสาร Validation ที่สอดคล้องกับลักษณะการใช้งานของเครื่องมือแต่ละประเภท

มาตรฐาน ISO 13485 สำหรับอุปกรณ์การแพทย์ (Medical devices — Quality management systems)

ISO 13485 เป็นมาตรฐานระบบบริหารคุณภาพที่ออกแบบมาเฉพาะสำหรับอุตสาหกรรมอุปกรณ์การแพทย์ โดยมีเป้าหมายหลักในการรับรองความปลอดภัย ประสิทธิภาพ และความสม่ำเสมอของผลิตภัณฑ์ที่ใช้กับผู้ป่วย

ในบริบทของ ISO 13485 เครื่องมือและอุปกรณ์ที่ใช้ในการผลิต การตรวจสอบ และการควบคุมคุณภาพ ถือเป็นองค์ประกอบที่มีความเสี่ยงสูง เนื่องจากความผิดพลาดเพียงเล็กน้อยอาจส่งผลกระทบต่อสุขภาพหรือชีวิตของผู้ใช้ มาตรฐานนี้จึงกำหนดให้มีการควบคุมและทวนสอบเครื่องมืออย่างเข้มงวด

การทำ Validation Instruments ภายใต้ ISO 13485 มักให้ความสำคัญกับเครื่องมือที่ใช้ในพื้นที่ควบคุมพิเศษ เช่น ห้องสะอาด (Cleanroom) ระบบฆ่าเชื้อ และเครื่องมือวิเคราะห์ที่เกี่ยวข้องกับการปล่อยผลิตภัณฑ์ (Product Release) โดยต้องมีการบันทึกผลการ Validation อย่างละเอียด เพื่อใช้เป็นหลักฐานในการตรวจประเมินและการปรับปรุงระบบอย่างต่อเนื่อง

ข้อกำหนดของ FDA และแนวทางสากลอื่น ๆ

Food and Drug Administration (FDA) เป็นหน่วยงานกำกับดูแลด้านอาหาร ยา และผลิตภัณฑ์สุขภาพของสหรัฐอเมริกา ซึ่งมีอิทธิพลต่อมาตรฐานด้านคุณภาพในระดับสากลอย่างมาก FDA ให้ความสำคัญกับการพิสูจน์ความถูกต้องและความสม่ำเสมอของกระบวนการและเครื่องมือที่ใช้ในการผลิต โดยเฉพาะในอุตสาหกรรมยาและชีวเวชภัณฑ์

ข้อกำหนดของ FDA ระบุว่า ผู้ผลิตต้องสามารถแสดงให้เห็นว่า เครื่องมือและกระบวนการที่ใช้มีความสามารถในการควบคุมคุณภาพ ทำซ้ำได้ และไม่ก่อให้เกิดความเสี่ยงต่อผู้บริโภค การทำ Validation Instruments จึงเป็นส่วนหนึ่งของการยื่นขออนุมัติผลิตภัณฑ์และการตรวจประเมินโรงงาน

นอกจากนี้ แนวทางของ World Health Organization (WHO) ยังได้จัดทำเอกสารแนะนำเกี่ยวกับการ Validation เครื่องมือ โดยเฉพาะในบริบทของการผลิตยา วัคซีน และผลิตภัณฑ์สุขภาพในระดับสากล WHO เน้นย้ำว่า การทำ Validation เป็นเครื่องมือสำคัญในการป้องกันการปนเปื้อนและรับรองประสิทธิภาพของกระบวนการผลิตในทุกขั้นตอน

กฎหมายและข้อบังคับในระดับประเทศ

นอกเหนือจากมาตรฐานสากลแล้ว หลายประเทศยังมีกฎหมายและข้อบังคับที่กำหนดให้โรงงานและห้องปฏิบัติการต้องดำเนินการ Validation Instruments เพื่อให้สามารถผลิตและจำหน่ายผลิตภัณฑ์ได้อย่างถูกต้องตามกฎหมาย

ในประเทศไทย หน่วยงานอย่าง สำนักงานคณะกรรมการอาหารและยา (อย.) ได้กำหนดแนวทางและประกาศที่เกี่ยวข้องกับ GMP และการควบคุมเครื่องมือในกระบวนการผลิต ซึ่งผู้ประกอบการต้องปฏิบัติตามอย่างเคร่งครัด หากไม่สามารถแสดงหลักฐานการ Validation ที่เหมาะสม อาจส่งผลให้ไม่ผ่านการตรวจรับ หรือถูกระงับใบอนุญาตได้

ในระดับสากล ยังมีหน่วยงานอื่น ๆ เช่น European Medicines Agency (EMA) และหน่วยงานกำกับดูแลของประเทศต่าง ๆ ที่มีข้อกำหนดเฉพาะเกี่ยวกับการ Validation Instruments ซึ่งผู้ประกอบการที่ต้องการส่งออกผลิตภัณฑ์ควรศึกษาและปฏิบัติตามข้อกำหนดของประเทศปลายทางอย่างรอบคอบ

หลักการ Validation เชิงระบบ และแนวคิดการบริหารความเสี่ยง (Risk-based Approach)

การทำ Validation Instruments ที่มีประสิทธิภาพไม่ใช่เพียงการปฏิบัติตาม checklist หรือการทำเอกสารเพื่อให้ผ่านการตรวจประเมินเท่านั้น แต่เป็นกระบวนการเชิงระบบ (Systematic Process) ที่ต้องอาศัยความเข้าใจในหลักการบริหารความเสี่ยง การควบคุมกระบวนการ และการเชื่อมโยงข้อมูลคุณภาพอย่างเป็นเหตุเป็นผล หากขาดกรอบแนวคิดเชิงระบบ การทำ Validation อาจกลายเป็นเพียงกิจกรรมเชิงเอกสารที่ไม่สามารถลดความเสี่ยงหรือเพิ่มความน่าเชื่อถือของกระบวนการได้จริง

แนวคิด Validation Lifecycle

มาตรฐานสากลในปัจจุบัน เช่น EU-GMP Annex 15, FDA Guidance for Industry และ PIC/S ล้วนให้ความสำคัญกับแนวคิด Validation Lifecycle ซึ่งมองการ Validation เป็นกระบวนการต่อเนื่องตลอดอายุการใช้งานของเครื่องมือ ไม่ใช่กิจกรรมที่ทำเพียงครั้งเดียวแล้วสิ้นสุด

Validation Lifecycle ประกอบด้วย 3 ระยะหลัก ได้แก่

1. การวางแผน (Planning Phase)

เป็นขั้นตอนที่กำหนดขอบเขต วัตถุประสงค์ เครื่องมือที่ต้องทำ Validation ระดับความเสี่ยง เกณฑ์การยอมรับ (Acceptance Criteria) และความรับผิดชอบของผู้ที่เกี่ยวข้อง การวางแผนที่ชัดเจนจะช่วยลดความคลุมเครือในขั้นตอนการทดสอบ และทำให้ผลลัพธ์ของ Validation สามารถนำไปใช้อ้างอิงได้จริง

2. การดำเนินการ (Execution Phase)

เป็นขั้นตอนการทดสอบและเก็บข้อมูลตามแผนที่กำหนดไว้ ซึ่งครอบคลุมการทำ IQ, OQ และ PQ อย่างเป็นลำดับ การดำเนินการในระยะนี้ต้องอาศัยทั้งความรู้ด้านเทคนิคของเครื่องมือ และความเข้าใจในข้อกำหนดของระบบคุณภาพ เพื่อให้ผลการทดสอบมีความถูกต้องและตรวจสอบได้

3. การทบทวนและการรักษาสภาพ (Maintenance Phase)

หลังจากการ Validation แล้ว เครื่องมือยังต้องอยู่ภายใต้การควบคุมอย่างต่อเนื่อง เช่น การสอบเทียบตามรอบ การบำรุงรักษา การทบทวนผลการใช้งาน และการทำ Revalidation เมื่อมีการเปลี่ยนแปลงที่มีนัยสำคัญ ระยะนี้เป็นตัวชี้วัดว่าองค์กรสามารถรักษาสถานะ “validated state” ได้จริงหรือไม่

แนวคิด Validation Lifecycle ช่วยให้องค์กรสามารถมองเห็นความเชื่อมโยงระหว่างการวางแผน การปฏิบัติ และการปรับปรุงอย่างต่อเนื่อง ซึ่งเป็นหลักการสำคัญของระบบคุณภาพสมัยใหม่

แนวคิด Risk-based Approach ในการทำ Validation

หนึ่งในแนวคิดสำคัญที่ถูกเน้นย้ำในมาตรฐานสากลยุคปัจจุบัน คือ Risk-based Approach หรือการบริหารความเสี่ยงเป็นฐานในการตัดสินใจ แนวคิดนี้ช่วยให้องค์กรสามารถจัดสรรทรัพยากรในการทำ Validation ได้อย่างเหมาะสม โดยมุ่งเน้นไปที่เครื่องมือและกระบวนการที่มีความเสี่ยงสูงก่อน

ในบริบทของ Validation Instruments ความเสี่ยงหมายถึง ความเป็นไปได้ที่เครื่องมือจะให้ผลลัพธ์ที่ไม่ถูกต้อง หรือไม่สม่ำเสมอ จนส่งผลกระทบต่อคุณภาพ ความปลอดภัย หรือการปฏิบัติตามกฎหมาย ตัวอย่างปัจจัยที่ใช้พิจารณาความเสี่ยง ได้แก่

- ระดับผลกระทบต่อคุณภาพผลิตภัณฑ์

- ความเสี่ยงต่อความปลอดภัยของผู้บริโภคหรือผู้ป่วย

- ความถี่และลักษณะการใช้งานของเครื่องมือ

- ความซับซ้อนของระบบควบคุม

- ประวัติการเกิดปัญหาหรือความเบี่ยงเบนในอดีต

เครื่องมือที่มีความเสี่ยงสูง เช่น ระบบฆ่าเชื้อ เครื่องควบคุมอุณหภูมิในกระบวนการผลิต หรือเครื่องมือวิเคราะห์ที่ใช้ตัดสินใจปล่อยผลิตภัณฑ์ จำเป็นต้องได้รับการ Validation ที่เข้มงวดและครอบคลุมมากกว่าเครื่องมือที่มีความเสี่ยงต่ำ

แนวคิดการจำแนกเครื่องมือ: Critical และ Non-critical Instruments

เพื่อให้การทำ Validation มีประสิทธิภาพ องค์กรควรมีการจำแนกเครื่องมือออกเป็นกลุ่มตามระดับความสำคัญ (Criticality) ซึ่งโดยทั่วไปสามารถแบ่งได้เป็น

Critical Instruments

หมายถึงเครื่องมือที่มีผลโดยตรงต่อคุณภาพ ความปลอดภัย หรือการตัดสินใจปล่อยผลิตภัณฑ์ เช่น เครื่องฆ่าเชื้อ ตู้อบที่ใช้ในกระบวนการสำคัญ หรือเครื่องมือวิเคราะห์ทางเคมี เครื่องมือกลุ่มนี้จำเป็นต้องทำ Validation อย่างครบถ้วน และมีการควบคุมอย่างเข้มงวดตลอดอายุการใช้งาน

Non-critical Instruments

หมายถึงเครื่องมือที่มีผลกระทบต่อคุณภาพในระดับต่ำ หรือใช้เพื่อการสนับสนุนกระบวนการ เครื่องมือกลุ่มนี้อาจไม่จำเป็นต้องทำ Validation เต็มรูปแบบ แต่ยังคงต้องมีการควบคุม เช่น การสอบเทียบและการตรวจสอบความเหมาะสมของการใช้งาน

การจำแนกเครื่องมืออย่างเหมาะสมช่วยให้องค์กรสามารถมุ่งเน้นทรัพยากรไปยังจุดที่มีความเสี่ยงสูง และหลีกเลี่ยงการทำ Validation เกินความจำเป็น ซึ่งเป็นหนึ่งในหลักการสำคัญของ Risk-based Approach

แนวคิดการกำหนด Acceptance Criteria อย่างมีเหตุผล

Acceptance Criteria หรือเกณฑ์การยอมรับ เป็นองค์ประกอบสำคัญของการทำ Validation ที่มักถูกมองข้าม เกณฑ์เหล่านี้ควรถูกกำหนดขึ้นตั้งแต่ขั้นตอนการวางแผน และต้องมีความชัดเจน วัดผลได้ และมีเหตุผลรองรับ

Acceptance Criteria ที่ดีควรพิจารณาจากปัจจัยต่าง ๆ เช่น

- ข้อกำหนดของมาตรฐานและกฎหมายที่เกี่ยวข้อง

- สเปกของเครื่องมือจากผู้ผลิต

- ข้อกำหนดของกระบวนการผลิตหรือการทดสอบ

- ระดับความเสี่ยงที่ยอมรับได้ขององค์กร

การกำหนดเกณฑ์การยอมรับที่ไม่ชัดเจน หรือกำหนดขึ้นหลังการทดสอบ อาจทำให้ผลการ Validation ขาดความน่าเชื่อถือ และไม่สามารถใช้เป็นหลักฐานในการตรวจประเมินได้

บทบาทของ Validation ในการรักษาแนวคิด “Validated State”

เป้าหมายสูงสุดของการทำ Validation ไม่ใช่เพียงการ “ผ่านการทดสอบ” แต่คือการรักษาสถานะที่เรียกว่า Validated State ซึ่งหมายถึง สภาวะที่เครื่องมือยังคงทำงานได้อย่างถูกต้องและสม่ำเสมอตามที่ได้รับการพิสูจน์ไว้

การรักษา Validated State ต้องอาศัยระบบสนับสนุนหลายด้าน เช่น

- การสอบเทียบและบำรุงรักษาตามรอบ

- การควบคุมการเปลี่ยนแปลง (Change Control)

- การทบทวนผลการใช้งานและแนวโน้มของข้อมูล

- การทำ Revalidation เมื่อมีการเปลี่ยนแปลงที่มีนัยสำคัญ

หากองค์กรไม่สามารถรักษา Validated State ได้ การทำ Validation ในอดีตจะสูญเสียความหมาย และอาจไม่สามารถใช้เป็นหลักฐานในการตรวจประเมินได้อีกต่อไป

ขั้นตอนการทำ Validation (IQ, OQ, PQ)

การทำ Validation Instruments อย่างถูกต้องและเป็นที่ยอมรับในระดับสากล จำเป็นต้องดำเนินการตามโครงสร้างที่เป็นระบบและมีเหตุผลรองรับ โดยมาตรฐานสากล เช่น EU-GMP Annex 15, FDA Guidance for Industry, WHO GMP และ PIC/S ล้วนยอมรับโครงสร้าง IQ / OQ / PQ เป็นแนวทางหลักในการพิสูจน์ความถูกต้องของเครื่องมือและอุปกรณ์ที่มีผลต่อคุณภาพและความปลอดภัยของผลิตภัณฑ์

โครงสร้าง IQ / OQ / PQ ไม่ใช่เพียงลำดับขั้นตอนทางเทคนิค แต่เป็นกรอบความคิดที่ช่วยให้องค์กรสามารถพิสูจน์ได้ว่า เครื่องมือได้รับการติดตั้งอย่างถูกต้อง ทำงานได้ตามที่ออกแบบไว้ และสามารถควบคุมกระบวนการได้จริงเมื่อใช้งานภายใต้สภาพแวดล้อมจริง

Installation Qualification (IQ) การยืนยันความถูกต้องของการติดตั้ง

Installation Qualification (IQ) เป็นขั้นตอนแรกของการทำ Validation ซึ่งมีวัตถุประสงค์เพื่อยืนยันว่า เครื่องมือหรืออุปกรณ์ได้รับการติดตั้งอย่างถูกต้อง ครบถ้วน และเป็นไปตามข้อกำหนดทางเทคนิคของผู้ผลิต รวมถึงข้อกำหนดของระบบคุณภาพที่เกี่ยวข้อง

แม้ว่าเครื่องมือจะมีคุณภาพสูงเพียงใด หากการติดตั้งไม่ถูกต้อง ย่อมส่งผลต่อประสิทธิภาพและความน่าเชื่อถือของผลลัพธ์ในระยะยาว ดังนั้น IQ จึงถือเป็น “ฐานราก” ของการ Validation ทั้งระบบ

หัวใจของการทำ IQ ได้แก่

- การตรวจสอบสถานที่ติดตั้ง เช่น ความเหมาะสมของพื้นที่ แสงสว่าง การระบายอากาศ อุณหภูมิ และความสะอาด โดยเฉพาะในกรณีของเครื่องมือที่ต้องติดตั้งในห้องควบคุมพิเศษ เช่น ห้องสะอาด (Cleanroom)

- การตรวจสอบระบบสนับสนุน เช่น ระบบไฟฟ้า ระบบน้ำ ระบบไอน้ำ ระบบลม หรือระบบสุญญากาศ ว่ามีความเหมาะสมและปลอดภัยต่อการใช้งานเครื่องมือหรือไม่

- การตรวจสอบเอกสารจากผู้ผลิต รวมถึงคู่มือการใช้งาน (Manual), Specification, Drawing, Serial Number และรายการอุปกรณ์ประกอบ เพื่อยืนยันว่าเครื่องมือที่ติดตั้งตรงตามรุ่นและสเปกที่ระบุไว้

- การตรวจสอบการติดตั้งจริง เช่น การยึดเครื่องมือ ความถูกต้องของการเชื่อมต่ออุปกรณ์ การติดตั้งเซนเซอร์ หรืออุปกรณ์ตรวจวัดต่าง ๆ

การทำ IQ ที่ไม่ครบถ้วนหรือทำเพียงเชิงเอกสาร อาจทำให้องค์กรไม่สามารถระบุสาเหตุของปัญหาในขั้นตอนถัดไปได้ หากเกิดความผิดปกติในระหว่างการใช้งานจริง

Operational Qualification (OQ) การยืนยันการทำงานตามสเปก

Operational Qualification (OQ) เป็นขั้นตอนที่มุ่งเน้นการพิสูจน์ว่า เครื่องมือสามารถทำงานได้ตามฟังก์ชันและขอบเขตที่ผู้ผลิตกำหนดไว้ โดยการทดสอบจะดำเนินการภายใต้สภาวะควบคุม และมักเป็นการทดสอบในสภาวะที่เลวร้ายที่สุด (Worst Case) เพื่อให้มั่นใจว่าเครื่องมือยังคงทำงานได้อย่างถูกต้อง

ตัวอย่างการทดสอบในขั้นตอน OQ ได้แก่

- การทดสอบช่วงการทำงาน (Operating Range) เช่น การตั้งอุณหภูมิขั้นต่ำและสูงสุด เพื่อยืนยันว่าเครื่องมือสามารถควบคุมค่าได้ภายในช่วงที่กำหนด

- การทดสอบความแม่นยำและความสม่ำเสมอ เช่น การวัดอุณหภูมิในหลายตำแหน่งภายในตู้อบ หรือการตรวจสอบการกระจายความร้อนภายในระบบ

- การทดสอบระบบควบคุมและสัญญาณเตือน เช่น การตรวจสอบการทำงานของ Alarm เมื่อค่าพารามิเตอร์ออกนอกช่วงที่ยอมรับได้

- การทดสอบฟังก์ชันด้านความปลอดภัย เช่น ระบบตัดไฟอัตโนมัติ หรือระบบป้องกันความเสียหายของอุปกรณ์

OQ เป็นขั้นตอนที่ช่วยยืนยันว่า เครื่องมือไม่ได้เพียง “เปิดติด” แต่สามารถทำงานได้อย่างถูกต้องตามที่ออกแบบไว้ และมีระบบควบคุมที่เหมาะสมต่อการใช้งานในระบบคุณภาพ

Performance Qualification (PQ) การยืนยันประสิทธิภาพภายใต้การใช้งานจริง

Performance Qualification (PQ) เป็นขั้นตอนสุดท้ายและมีความสำคัญอย่างยิ่ง เนื่องจากเป็นการพิสูจน์ว่า เครื่องมือสามารถทำงานได้อย่างมีประสิทธิภาพภายใต้สภาวะการใช้งานจริง (Actual Operating Conditions)

การทำ PQ จะต้องดำเนินการโดยใช้เงื่อนไขที่ใกล้เคียงหรือเหมือนกับการใช้งานจริงมากที่สุด เช่น การใส่ตัวอย่างจริง การใช้งานตามโหลดจริง และการทดสอบซ้ำหลายรอบ เพื่อประเมินความเสถียรของเครื่องมือในระยะยาว

ตัวอย่างกิจกรรมในขั้นตอน PQ ได้แก่

- การทดสอบภายใต้โหลดจริง เช่น การทดสอบตู้อบโดยใส่วัตถุดิบหรือผลิตภัณฑ์ในปริมาณที่ใช้งานจริง

- การทดสอบความสม่ำเสมอในระยะยาว เช่น การทดสอบหลายรอบการทำงาน เพื่อดูแนวโน้มของผลลัพธ์และความคงที่ของระบบ

- การตรวจสอบจุดวิกฤต (Hot spot / Cold spot) โดยเฉพาะในระบบควบคุมอุณหภูมิและความชื้น

- การประเมินผลลัพธ์ต่อคุณภาพผลิตภัณฑ์ เช่น การตรวจสอบว่าผลิตภัณฑ์ที่ผ่านกระบวนการยังคงเป็นไปตามเกณฑ์ที่กำหนด

PQ เป็นขั้นตอนที่เชื่อมโยงการทำ Validation เข้ากับคุณภาพของผลิตภัณฑ์โดยตรง และเป็นหลักฐานสำคัญที่ใช้ในการแสดงต่อหน่วยงานกำกับดูแลว่า เครื่องมือสามารถควบคุมกระบวนการได้จริง

ความเชื่อมโยงระหว่าง IQ / OQ / PQ

การทำ IQ, OQ และ PQ ไม่ควรถูกมองว่าเป็นขั้นตอนแยกจากกัน แต่เป็นกระบวนการที่เชื่อมโยงกันอย่างมีเหตุผล หากข้ามขั้นตอนใดขั้นตอนหนึ่ง อาจทำให้การ Validation ขาดความสมบูรณ์ และยากต่อการวิเคราะห์สาเหตุเมื่อเกิดปัญหา

ตัวอย่างเช่น หากพบปัญหาในขั้นตอน PQ การมีข้อมูลจาก IQ และ OQ จะช่วยให้องค์กรสามารถย้อนกลับไปตรวจสอบได้ว่า ปัญหาเกิดจากการติดตั้ง การตั้งค่า หรือข้อจำกัดของการใช้งานจริง

ประเภทของเครื่องมือที่มักต้องทำ Validation

ในระบบคุณภาพสากล เครื่องมือและอุปกรณ์ทุกชนิดไม่ได้มีความจำเป็นต้องทำ Validation ในระดับเดียวกันทั้งหมด การตัดสินใจว่าเครื่องมือใดควรทำ Validation และควรทำในระดับใด ต้องพิจารณาจาก ระดับความเสี่ยง (Risk) ที่เครื่องมือนั้นมีต่อคุณภาพผลิตภัณฑ์ ความปลอดภัยของผู้บริโภค และความถูกต้องของผลการทดสอบ

โดยทั่วไป เครื่องมือที่มักถูกกำหนดให้ต้องทำ Validation Instruments จะเป็นเครื่องมือที่มีบทบาทสำคัญในการควบคุมพารามิเตอร์วิกฤต (Critical Parameters) เช่น อุณหภูมิ ความชื้น ความดัน เวลา หรือสภาวะการฆ่าเชื้อ ซึ่งหากควบคุมได้ไม่เหมาะสม อาจก่อให้เกิดผลกระทบรุนแรงต่อคุณภาพและความปลอดภัยของผลิตภัณฑ์

เครื่องมือควบคุมอุณหภูมิ (Temperature-controlled Equipment)

เครื่องมือควบคุมอุณหภูมิถือเป็นกลุ่มที่พบการทำ Validation มากที่สุด เนื่องจากอุณหภูมิเป็นปัจจัยพื้นฐานที่ส่งผลต่อคุณภาพ ความคงตัว และความปลอดภัยของผลิตภัณฑ์ในหลายอุตสาหกรรม

ตัวอย่างเครื่องมือในกลุ่มนี้ ได้แก่

- ตู้อบลมร้อน (Hot Air Oven)

- ตู้อบสุญญากาศ (Vacuum Oven)

- ตู้ควบคุมอุณหภูมิ (Temperature Chamber)

- ตู้เย็นและตู้แช่แข็งที่ใช้เก็บวัตถุดิบหรือผลิตภัณฑ์

การทำ Validation สำหรับเครื่องมือกลุ่มนี้มักเน้นการทำ Temperature Mapping เพื่อพิสูจน์ว่า อุณหภูมิภายในพื้นที่ใช้งานมีความสม่ำเสมอ และทุกจุดสามารถถึงค่าเป้าหมายภายในเวลาที่กำหนดได้

หากละเลยการทำ Validation อาจเกิดปัญหา เช่น การเกิด hot spot หรือ cold spot ซึ่งทำให้ผลิตภัณฑ์บางส่วนไม่ได้รับอุณหภูมิที่เหมาะสม ส่งผลให้คุณภาพไม่สม่ำเสมอ หรือในกรณีร้ายแรง อาจไม่สามารถฆ่าเชื้อหรือทำให้แห้งได้ตามที่ต้องการ

เครื่องมือควบคุมอุณหภูมิและความชื้น (Temperature & Humidity Controlled Equipment)

เครื่องมือที่ควบคุมทั้งอุณหภูมิและความชื้นมีความสำคัญอย่างยิ่งในกระบวนการทดสอบความคงตัว (Stability Testing) และการเก็บรักษาผลิตภัณฑ์ โดยเฉพาะในอุตสาหกรรมยา อาหาร และผลิตภัณฑ์สมุนไพร

ตัวอย่างเครื่องมือ ได้แก่

- ตู้ควบคุมอุณหภูมิ-ความชื้น (Stability Chamber)

- ห้องทดสอบสภาวะแวดล้อม (Environmental Chamber)

การ Validation เครื่องมือกลุ่มนี้ไม่เพียงตรวจสอบความถูกต้องของอุณหภูมิเท่านั้น แต่ต้องพิสูจน์ว่า ความชื้นสัมพัทธ์ (Relative Humidity: RH) สามารถควบคุมได้อย่างแม่นยำ สม่ำเสมอ และมีระบบแจ้งเตือนเมื่อค่าหลุดออกนอกช่วงที่ยอมรับได้

ความผิดพลาดของระบบควบคุมความชื้น แม้เพียงเล็กน้อย อาจส่งผลให้ผลิตภัณฑ์เสื่อมสภาพเร็วกว่าที่คาดไว้ ซึ่งอาจไม่สามารถตรวจพบได้ในระยะสั้น แต่สร้างความเสียหายในระยะยาวและกระทบต่อความน่าเชื่อถือของข้อมูลความคงตัว

เครื่องมือฆ่าเชื้อ (Sterilization Equipment)

เครื่องมือฆ่าเชื้อถือเป็นหนึ่งในกลุ่มเครื่องมือที่มีความเสี่ยงสูงที่สุด และมักถูกตรวจสอบอย่างเข้มงวดจากหน่วยงานกำกับดูแล เนื่องจากเกี่ยวข้องโดยตรงกับการควบคุมการปนเปื้อนและความปลอดภัยของผู้บริโภค

ตัวอย่างเครื่องมือ ได้แก่

- Autoclave (เครื่องนึ่งฆ่าเชื้อด้วยไอน้ำแรงดันสูง)

- Dry Heat Sterilizer

- ระบบฆ่าเชื้อด้วยก๊าซหรือวิธีอื่น ๆ

การ Validation ของเครื่องมือฆ่าเชื้อมักต้องครอบคลุมหลายมิติ เช่น

- การกระจายอุณหภูมิและความดันภายในห้องฆ่าเชื้อ

- การควบคุมเวลาและพารามิเตอร์ที่กำหนด

- การเข้าถึงของสารฆ่าเชื้อหรือไอน้ำในทุกตำแหน่ง

- การทดสอบ Biological Indicator (BI) เพื่อยืนยันประสิทธิภาพการฆ่าเชื้อจริง

การขาดการ Validation ที่เหมาะสมในเครื่องมือกลุ่มนี้อาจนำไปสู่การฆ่าเชื้อที่ไม่สมบูรณ์ ซึ่งเป็นความเสี่ยงร้ายแรงทั้งในเชิงคุณภาพและความปลอดภัย

เครื่องมือในห้องสะอาดและระบบสนับสนุน (Cleanroom & Utilities)

ในอุตสาหกรรมที่ต้องการสภาวะควบคุมพิเศษ เช่น การผลิตยาและอุปกรณ์การแพทย์ เครื่องมือและระบบในห้องสะอาดถือเป็นองค์ประกอบสำคัญของการควบคุมคุณภาพ

ตัวอย่างระบบที่มักต้องทำ Validation ได้แก่

- ระบบควบคุมอากาศ (HVAC)

- ระบบกรองอากาศ HEPA

- ระบบควบคุมความดันในห้องสะอาด

การ Validation ระบบเหล่านี้ช่วยยืนยันว่า สภาวะแวดล้อมเป็นไปตามข้อกำหนด และสามารถป้องกันการปนเปื้อนได้อย่างมีประสิทธิภาพตลอดระยะเวลาการใช้งาน

เครื่องมือวิเคราะห์ในห้องปฏิบัติการ (Analytical Laboratory Instruments)

เครื่องมือวิเคราะห์ เช่น เครื่องชั่ง เครื่องวิเคราะห์ทางเคมี หรือเครื่องมือทดสอบเฉพาะทาง มีบทบาทสำคัญในการตัดสินใจด้านคุณภาพ แม้เครื่องมือเหล่านี้จะผ่านการสอบเทียบแล้ว แต่ในหลายกรณียังคงจำเป็นต้องทำ Validation เพื่อยืนยันความเหมาะสมของการใช้งานในบริบทจริง

การทำ Validation เครื่องมือวิเคราะห์ช่วยยืนยันว่า เครื่องมือสามารถให้ผลลัพธ์ที่สอดคล้องกับวัตถุประสงค์การใช้งาน และไม่ก่อให้เกิดความคลาดเคลื่อนที่อาจนำไปสู่การตัดสินใจที่ผิดพลาด

ความเสี่ยงจากการไม่ทำ Validation กรณีศึกษาเชิงวิเคราะห์

การไม่ดำเนินการ Validation Instruments อย่างเหมาะสม ไม่ได้ส่งผลเพียงในเชิงเอกสารหรือการไม่ผ่านการตรวจประเมินเท่านั้น แต่สามารถนำไปสู่ความเสียหายที่เกิดขึ้นจริงทั้งในด้านคุณภาพ ความปลอดภัย และความน่าเชื่อถือขององค์กร ในหลายกรณี ความผิดพลาดที่เกิดจากเครื่องมือที่ไม่ได้รับการ Validation อย่างถูกต้อง อาจไม่สามารถตรวจพบได้ทันที และจะปรากฏผลกระทบเมื่อผลิตภัณฑ์ได้ถูกนำไปใช้งานหรือกระจายสู่ผู้บริโภคแล้ว

ในบทนี้จะนำเสนอกรณีศึกษาที่สะท้อนให้เห็นถึงความเสี่ยงจากการละเลยการทำ Validation Instruments ในบริบทที่แตกต่างกัน เพื่อแสดงให้เห็นถึงบทเรียนที่องค์กรสามารถนำไปปรับใช้ในการบริหารระบบคุณภาพของตนเอง

กรณีศึกษาที่ 1

เครื่องอบแห้งสมุนไพรที่ไม่ได้ทำ Validation อย่างครบถ้วน

โรงงานแปรรูปสมุนไพรแห่งหนึ่งใช้ตู้อบลมร้อนในการอบแห้งวัตถุดิบก่อนนำไปผลิตเป็นผลิตภัณฑ์เสริมอาหาร เครื่องมือดังกล่าวผ่านการสอบเทียบเซนเซอร์อุณหภูมิเป็นประจำทุกปี แต่ไม่เคยดำเนินการทำ Validation ในลักษณะของ Temperature Mapping หรือการทดสอบภายใต้สภาวะการใช้งานจริง

ในระยะแรก โรงงานไม่พบปัญหาที่ชัดเจน เนื่องจากอุณหภูมิที่แสดงบนหน้าจอเครื่องอยู่ในช่วงที่กำหนด อย่างไรก็ตาม เมื่อมีการสุ่มตรวจคุณภาพผลิตภัณฑ์ พบว่าบางล็อตมีความชื้นตกค้างสูงกว่ามาตรฐานที่กำหนด ส่งผลให้เกิดการเสื่อมคุณภาพและการปนเปื้อนของจุลินทรีย์ในระยะต่อมา

การตรวจสอบเชิงลึกพบว่า ภายในตู้อบมีการกระจายอุณหภูมิที่ไม่สม่ำเสมอ เกิด hot spot และ cold spot ในบางตำแหน่ง ซึ่งไม่สามารถตรวจพบได้จากการอ่านค่าอุณหภูมิที่จุดเดียวบนหน้าจอเครื่อง หากมีการทำ Validation อย่างเหมาะสมตั้งแต่ต้น ปัญหาดังกล่าวสามารถถูกระบุและแก้ไขได้ก่อนที่จะส่งผลกระทบต่อคุณภาพผลิตภัณฑ์

กรณีศึกษาที่ 2

การไม่ผ่านการตรวจจากหน่วยงานกำกับดูแลเนื่องจากขาดเอกสาร OQ และ PQ

โรงงานผลิตอาหารแห่งหนึ่งได้รับการตรวจประเมินจากหน่วยงานกำกับดูแลตามมาตรฐาน GMP ในระหว่างการตรวจ เจ้าหน้าที่ได้ร้องขอเอกสารแสดงการ Validation ของตู้อบฆ่าเชื้อที่ใช้ในกระบวนการผลิต โรงงานสามารถแสดงเอกสารการสอบเทียบเครื่องมือและคู่มือการใช้งานจากผู้ผลิตได้ครบถ้วน แต่ไม่สามารถแสดงเอกสาร OQ และ PQ ที่ยืนยันการทำงานของเครื่องภายใต้เงื่อนไขการใช้งานจริงได้

แม้เครื่องมือจะทำงานได้ตามปกติในมุมมองของผู้ใช้งาน แต่การขาดหลักฐานการ Validation ทำให้หน่วยงานกำกับดูแลไม่สามารถยืนยันได้ว่า กระบวนการฆ่าเชื้อมีความสม่ำเสมอและเพียงพอในการควบคุมความเสี่ยงด้านความปลอดภัยของผลิตภัณฑ์

ผลที่ตามมาคือ โรงงานถูกระบุเป็นข้อบกพร่องสำคัญ (Major Nonconformity) และต้องหยุดการใช้เครื่องมือดังกล่าวชั่วคราวเพื่อดำเนินการ Validation อย่างครบถ้วน ซึ่งส่งผลกระทบต่อกำลังการผลิต ต้นทุน และความเชื่อมั่นของคู่ค้า

กรณีศึกษาที่ 3

การเสื่อมคุณภาพของผลิตภัณฑ์ระหว่างการจัดเก็บ

ในอุตสาหกรรมยาและผลิตภัณฑ์สุขภาพ การควบคุมสภาวะการจัดเก็บเป็นปัจจัยสำคัญที่ส่งผลต่ออายุการใช้งานของผลิตภัณฑ์ โรงงานแห่งหนึ่งใช้ตู้ควบคุมอุณหภูมิในการเก็บวัตถุดิบและผลิตภัณฑ์สำเร็จรูป โดยอ้างอิงค่าที่แสดงบนหน้าจอเครื่องเป็นหลัก และไม่มีการทำ Validation เพื่อยืนยันความสม่ำเสมอของอุณหภูมิภายในตู้

เมื่อเวลาผ่านไป พบว่าผลิตภัณฑ์บางล็อตเกิดการเสื่อมคุณภาพเร็วกว่าที่คาดการณ์ไว้ การสืบสวนสาเหตุพบว่า ภายในตู้มีความแตกต่างของอุณหภูมิในแต่ละตำแหน่งอย่างมีนัยสำคัญ ส่งผลให้ผลิตภัณฑ์ที่จัดเก็บในบางพื้นที่ได้รับอุณหภูมิที่สูงกว่าข้อกำหนด

กรณีนี้สะท้อนให้เห็นว่า แม้เครื่องมือจะทำงานและแสดงค่าที่ดูเหมือนปกติ แต่หากไม่ได้รับการ Validation อย่างเหมาะสม องค์กรอาจไม่สามารถตรวจพบความเสี่ยงที่ซ่อนอยู่ได้จนกว่าจะเกิดความเสียหายจริง

บทเรียนที่ได้จากกรณีศึกษา

จากกรณีศึกษาทั้งสามสามารถสรุปบทเรียนสำคัญได้ดังนี้

- การสอบเทียบเพียงอย่างเดียวไม่สามารถทดแทนการ Validation ได้

- ความผิดพลาดของเครื่องมือมักเกิดในรูปแบบที่ไม่สามารถมองเห็นได้จากการใช้งานประจำวัน

- การขาดเอกสาร Validation ส่งผลกระทบโดยตรงต่อการตรวจประเมินและความน่าเชื่อถือขององค์กร

การทำ Validation อย่างเป็นระบบตั้งแต่ต้น ช่วยลดต้นทุนและความเสียหายในระยะยาวได้อย่างมีนัยสำคัญ

แนวทางการจัดทำ Validation อย่างมืออาชีพ

การทำ Validation Instruments ให้มีประสิทธิภาพและเป็นที่ยอมรับ ไม่ได้ขึ้นอยู่กับเพียงผลการทดสอบทางเทคนิคเท่านั้น แต่ยังขึ้นอยู่กับการวางแผน การจัดการเอกสาร และความสามารถในการแสดงหลักฐานอย่างเป็นระบบ แนวทางการทำ Validation อย่างมืออาชีพจึงต้องผสานทั้งความรู้ด้านเทคนิคของเครื่องมือ และความเข้าใจในระบบคุณภาพและข้อกำหนดของมาตรฐานที่เกี่ยวข้อง

ใครควรเป็นผู้ดำเนินการ Validation

(Internal vs External Validation)

หนึ่งในคำถามที่องค์กรพบได้บ่อย คือ ควรดำเนินการ Validation ด้วยบุคลากรภายในองค์กร หรือใช้ผู้เชี่ยวชาญจากภายนอก คำตอบไม่ได้มีรูปแบบตายตัว แต่ควรพิจารณาจากระดับความซับซ้อนของเครื่องมือ ความเสี่ยงของกระบวนการ และทรัพยากรขององค์กร

การทำ Validation โดยบุคลากรภายใน (Internal Validation)

เหมาะสำหรับองค์กรที่มีบุคลากรซึ่งมีความรู้ด้านเทคนิคของเครื่องมือ และมีความเข้าใจระบบคุณภาพ เช่น GMP หรือ ISO อย่างเพียงพอ ข้อดีของการทำ Internal Validation คือความต่อเนื่องในการดูแลเครื่องมือ และความเข้าใจบริบทการใช้งานจริงขององค์กร อย่างไรก็ตาม บุคลากรภายในต้องได้รับการฝึกอบรมอย่างเหมาะสม และต้องสามารถจัดทำเอกสารที่เป็นไปตามข้อกำหนดได้อย่างครบถ้วน

การทำ Validation โดยผู้เชี่ยวชาญภายนอก (External Validation)

เหมาะสำหรับเครื่องมือที่มีความซับซ้อนสูง หรือมีความเสี่ยงต่อคุณภาพและความปลอดภัยในระดับสูง เช่น ระบบฆ่าเชื้อ หรือระบบควบคุมสภาวะแวดล้อม ผู้เชี่ยวชาญภายนอกมักมีประสบการณ์จากหลายองค์กร และเข้าใจข้อกำหนดของหน่วยงานกำกับดูแลอย่างลึกซึ้ง อย่างไรก็ตาม องค์กรควรมีการกำกับดูแลและทบทวนผลการทำ Validation เพื่อให้มั่นใจว่าข้อมูลและข้อสรุปสอดคล้องกับบริบทการใช้งานจริง

เอกสารหลักที่ควรมีในกระบวนการ Validation

เอกสารถือเป็นหัวใจของการทำ Validation Instruments เนื่องจากเป็นหลักฐานที่ใช้ในการตรวจสอบย้อนหลังและการตรวจประเมินจากหน่วยงานภายนอก เอกสารหลักที่ควรจัดทำอย่างเป็นระบบ ได้แก่

1) Validation Plan

เป็นเอกสารที่กำหนดขอบเขตและแนวทางของการทำ Validation โดยระบุเครื่องมือที่ต้องทำ Validation วัตถุประสงค์ ระดับความเสี่ยง ความรับผิดชอบ และกรอบเวลาการดำเนินงาน Validation Plan ช่วยให้การทำงานเป็นไปในทิศทางเดียวกัน และลดความคลุมเครือในการดำเนินการ

2) Validation Protocol

เป็นเอกสารที่อธิบายขั้นตอนการทดสอบอย่างละเอียด โดยแยกเป็น IQ, OQ และ PQ พร้อมระบุวิธีการทดสอบ เครื่องมือที่ใช้ เกณฑ์การยอมรับ (Acceptance Criteria) และรูปแบบการบันทึกผล การมี Protocol ที่ชัดเจนช่วยให้ผลการ Validation มีความน่าเชื่อถือและสามารถทำซ้ำได้

3) Validation Report

เป็นเอกสารสรุปผลการทำ Validation โดยรวบรวมข้อมูลการทดสอบ ผลการประเมิน การเปรียบเทียบกับเกณฑ์ที่กำหนด และข้อสรุปว่าผ่านหรือไม่ผ่าน พร้อมทั้งข้อเสนอแนะหรือแผนการแก้ไขหากพบความเบี่ยงเบน

บทบาทของ Acceptance Criteria ในการทำ Validation

Acceptance Criteria เป็นองค์ประกอบที่มีความสำคัญอย่างยิ่งต่อความน่าเชื่อถือของการทำ Validation เกณฑ์เหล่านี้ควรถูกกำหนดไว้ล่วงหน้า และต้องสามารถอธิบายเหตุผลรองรับได้อย่างชัดเจน

Acceptance Criteria ที่ดีควรมีลักษณะดังนี้

- สอดคล้องกับข้อกำหนดของมาตรฐานและกฎหมาย

- อ้างอิงสเปกของเครื่องมือและข้อกำหนดของกระบวนการ

- วัดผลได้อย่างเป็นรูปธรรม

- สะท้อนระดับความเสี่ยงที่ยอมรับได้

การกำหนด Acceptance Criteria หลังจากการทดสอบ หรือการใช้เกณฑ์ที่คลุมเครือ อาจทำให้ผลการ Validation ขาดความน่าเชื่อถือ และไม่สามารถใช้เป็นหลักฐานในระหว่างการ Audit ได้

ข้อควรระวังและข้อผิดพลาดที่พบบ่อยในการทำ Validation

แม้องค์กรจะมีความตั้งใจในการทำ Validation อย่างถูกต้อง แต่ในทางปฏิบัติมักพบข้อผิดพลาดที่ส่งผลต่อคุณภาพของผลลัพธ์ เช่น

- การใช้จุดวัดไม่เพียงพอ โดยเฉพาะในเครื่องมือควบคุมอุณหภูมิหรือความชื้น

- การขาดการทดสอบในสภาวะการใช้งานจริง

- การไม่เชื่อมโยงผลการ Validation กับการบริหารการเปลี่ยนแปลง (Change Control)

- การจัดทำเอกสารไม่ครบถ้วน หรือไม่สามารถตรวจสอบย้อนหลังได้

การตระหนักถึงข้อผิดพลาดเหล่านี้และวางมาตรการป้องกัน จะช่วยให้องค์กรสามารถยกระดับคุณภาพของการทำ Validation ได้อย่างยั่งยืน

การบูรณาการ Validation เข้ากับระบบคุณภาพขององค์กร

Validation Instruments ไม่ควรถูกดำเนินการแยกออกจากระบบคุณภาพโดยรวม แต่ควรถูกบูรณาการเข้ากับกระบวนการอื่น ๆ เช่น การบริหารความเสี่ยง การควบคุมเอกสาร การจัดการการเปลี่ยนแปลง และการทบทวนโดยฝ่ายบริหาร

การบูรณาการดังกล่าวช่วยให้ Validation ไม่เป็นเพียงกิจกรรมเฉพาะกิจ แต่เป็นส่วนหนึ่งของวัฒนธรรมคุณภาพ (Quality Culture) ที่สนับสนุนการปรับปรุงอย่างต่อเนื่องและความพร้อมในการตรวจประเมิน

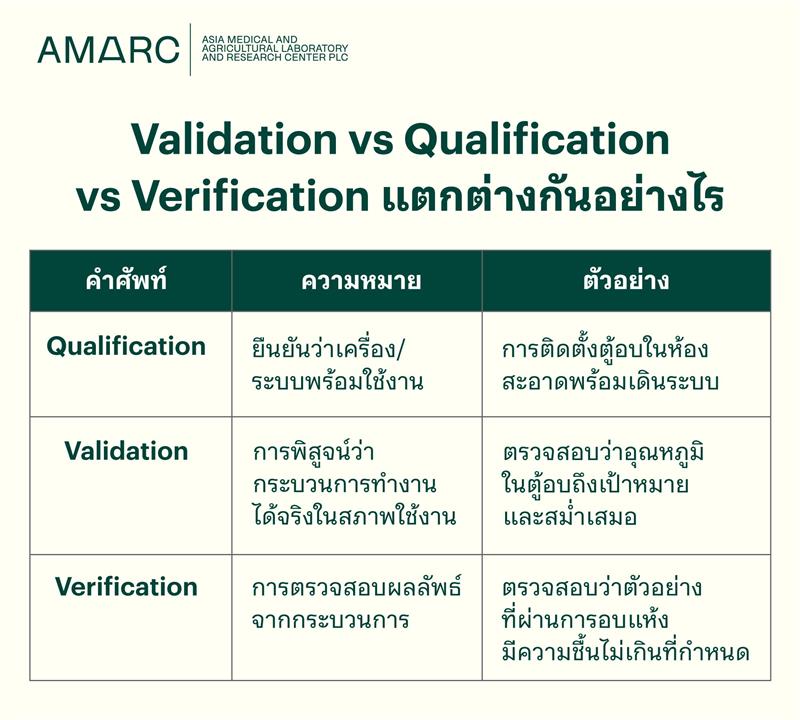

Validation vs Qualification vs Verification : ความแตกต่างที่ต้องเข้าใจอย่างถูกต้อง

ในระบบคุณภาพ คำว่า Validation, Qualification และ Verification มักถูกใช้สลับกันอยู่บ่อยครั้ง ซึ่งอาจก่อให้เกิดความสับสนทั้งในระดับผู้ปฏิบัติงานและผู้บริหาร หากองค์กรไม่เข้าใจความแตกต่างของคำเหล่านี้อย่างชัดเจน อาจส่งผลให้การจัดทำเอกสารและการตอบข้อซักถามในระหว่างการตรวจประเมินเกิดความคลาดเคลื่อนได้

Qualification หมายถึง กระบวนการยืนยันว่า เครื่องมือ ระบบ หรืออุปกรณ์ “พร้อมใช้งาน” ตามที่ออกแบบไว้ โดยมุ่งเน้นการตรวจสอบด้านโครงสร้าง การติดตั้ง และความสามารถพื้นฐานในการทำงาน ตัวอย่างของ Qualification ได้แก่

- การติดตั้งตู้อบในพื้นที่ที่เหมาะสม

- การเดินระบบไฟฟ้าและระบบสนับสนุน

- การตรวจสอบว่าเครื่องมือสามารถเริ่มทำงานได้ตามสเปก

Qualification จึงเป็นขั้นตอนพื้นฐานที่ยืนยันว่า “ระบบสามารถเริ่มใช้งานได้”

Validation เป็นกระบวนการที่ลึกกว่า Qualification โดยมุ่งพิสูจน์ว่า เครื่องมือหรือกระบวนการสามารถทำงานได้จริงอย่างสม่ำเสมอ ภายใต้เงื่อนไขการใช้งานจริง และให้ผลลัพธ์ที่เป็นไปตามวัตถุประสงค์ที่กำหนดไว้ Validation ไม่เพียงยืนยันว่าเครื่องมือทำงานได้ แต่ยืนยันว่า

- ควบคุมกระบวนการได้จริง

- ให้ผลลัพธ์ที่เชื่อถือได้

- ลดความเสี่ยงต่อคุณภาพและความปลอดภัย

การทำ IQ / OQ / PQ ถือเป็นรูปแบบหนึ่งของ Validation ที่ได้รับการยอมรับในระดับสากล

Verification หมายถึง การตรวจสอบผลลัพธ์ของกระบวนการหรือผลิตภัณฑ์ว่าเป็นไปตามเกณฑ์ที่กำหนดหรือไม่ โดยมักเกิดขึ้นหลังจากการดำเนินการผลิตหรือทดสอบแล้ว ตัวอย่างของ Verification ได้แก่

- การตรวจสอบความชื้นของผลิตภัณฑ์หลังการอบ

- การตรวจสอบผลการวิเคราะห์ทางเคมี

- การตรวจสอบค่าคุณภาพก่อนการปล่อยสินค้า

Verification จึงเน้น “ผลลัพธ์” มากกว่ากระบวนการ

สรุปความแตกต่างในเชิงแนวคิด

- Qualification = ระบบหรือเครื่องมือพร้อมใช้งานหรือไม่

- Validation = ระบบหรือเครื่องมือใช้งานได้จริงและสม่ำเสมอหรือไม่

- Verification = ผลลัพธ์ที่ได้เป็นไปตามเกณฑ์หรือไม่

การเข้าใจความแตกต่างนี้อย่างถูกต้อง ช่วยให้องค์กรสามารถจัดทำเอกสารและตอบข้อซักถามจาก Auditor ได้อย่างชัดเจนและสอดคล้องกับหลักการของระบบคุณภาพ

สรุป : Validation Instruments กับความยั่งยืนของระบบคุณภาพ

Validation Instruments ไม่ได้เป็นเพียงข้อกำหนดเชิงเอกสารหรือภาระของระบบคุณภาพ แต่เป็นเครื่องมือสำคัญในการบริหารความเสี่ยง ป้องกันความเสียหาย และสร้างความน่าเชื่อถือให้กับองค์กรในระยะยาว

องค์กรที่ดำเนินการ Validation อย่างเป็นระบบ จะมีความพร้อมในการตรวจประเมินจากหน่วยงานกำกับดูแล สามารถแสดงหลักฐานได้อย่างชัดเจนว่า เครื่องมือและกระบวนการที่ใช้มีความถูกต้อง แม่นยำ และควบคุมได้จริง ซึ่งช่วยลดความเสี่ยงในการปล่อยผลิตภัณฑ์ที่ไม่เป็นไปตามข้อกำหนด และลดต้นทุนจากการแก้ไขปัญหาย้อนหลัง

ในมุมมองเชิงกลยุทธ์ การลงทุนในระบบ Validation คือการลงทุนเพื่อความยั่งยืนขององค์กร ไม่ว่าจะเป็นธุรกิจขนาดเล็ก กลาง หรือใหญ่ การเริ่มต้นด้วยความเข้าใจที่ถูกต้อง และการดำเนินการอย่างเป็นระบบ จะช่วยให้องค์กรสามารถเติบโตได้อย่างมั่นคงภายใต้กรอบกฎหมายและมาตรฐานสากล

การให้บริการด้าน Validation Instruments ของ AMARC

AMARC ให้บริการด้าน Validation Instruments อย่างครบวงจร โดยครอบคลุมตั้งแต่การให้คำปรึกษาเชิงระบบ การวางแผน Validation การดำเนินการทดสอบ ไปจนถึงการจัดทำเอกสารที่สอดคล้องกับข้อกำหนดของมาตรฐานสากล เช่น GMP, ISO/IEC 17025, ISO 13485 และแนวทางของ FDA และ WHO

ทีมงานของ AMARC ประกอบด้วยผู้เชี่ยวชาญที่มีประสบการณ์ทั้งด้านเทคนิคของเครื่องมือและระบบคุณภาพ สามารถสนับสนุนองค์กรในการพัฒนาและรักษาสถานะ Validated State ได้อย่างมีประสิทธิภาพ โดยมุ่งเน้นการลดความเสี่ยง เพิ่มความน่าเชื่อถือ และเสริมสร้างความพร้อมในการตรวจประเมินจากหน่วยงานกำกับดูแล

ท่านสามารถสอบถามข้อมูลเพิ่มเติมได้ที่ AMARC

ที่มาข้อมูล: บริษัท ศูนย์ห้องปฏิบัติการและวิจัยการแพทย์และการเกษตรแห่งเอเซีย จำกัด (มหาชน)

อ้างอิง:

- WHO Technical Report Series

- FDA Guidance for Industry: Process Validation

- ISO/IEC 17025:2017

- ISO 13485:2016

- EU Guidelines for Good Manufacturing Practice (EU GMP)

- PIC/S – Pharmaceutical Inspection Co-operation Scheme

- หนังสือ Validation of Pharmaceutical Processes (Third Edition)

- WHO GMP Guidelines: Equipment Validation

- FDA CFR – Code of Federal Regulations Title 21 Part 211